Промежуточный вал судна: назначение и сложности ремонта

Судовой валопровод — это комплекс механизмов и устройств, передающих крутящийся момент от двигателя к движителю и упорное давление к корпусу морского/речного судна. Поломка любого его звена означает простой и риск каскадных повреждений. Машиностроительный завод «Гефест» из Санкт-Петербурга осуществляет ремонт промежуточного вала судна для продления срока службы оборудования.

Промежуточный вал: что это и зачем нужен

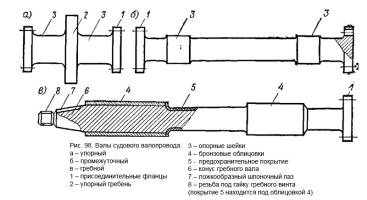

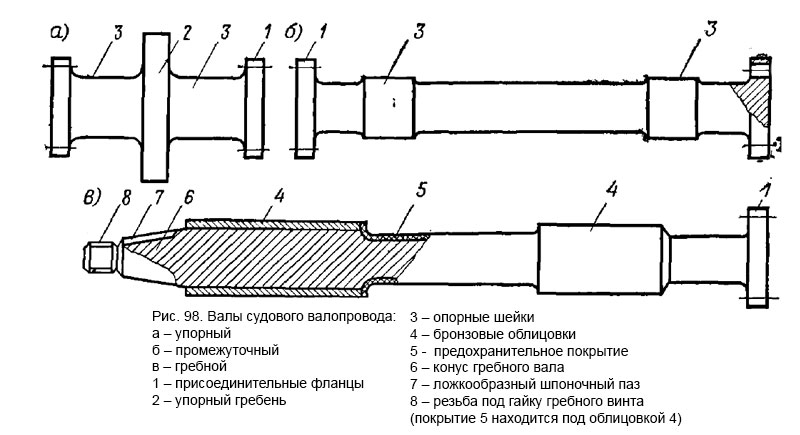

Промежуточный вал судна — элемент валопровода, устанавливающийся между гребным и упорным валами, когда их общей длины не хватает для связи двигателя с гребным винтом (движителем).

Основные функции:

-

передача крутящего момента от двигателя к движителю,

-

восприятие нагрузок и веса смежных узлов,

-

обеспечение соосности всей линии.

Количество промежуточных валов регламентируется нормами (такими как ГОСТ 24725-81) и определяется архитектурой судна, а также комплексом инженерных факторов:

-

протяженность линии вала. При кормовом расположении машинного отделения обычно достаточно 1-2 валов (длина линии не больше 30 м), при центральным/носовым (длина линии может быть 90-100 м) – требуется большее число звеньев;

-

конфигурация опорных подшипников. Каждый промежуточный вал требует как минимум одной стационарной опоры. Ограниченная возможность установки опор (часто конструктивно возможна лишь одна) диктует максимальную длину каждого звена из-за риска прогиба, что напрямую ведет к увеличению их общего количества;

-

инженерный расчет центровки. Определяет точное положение опор, распределение нагрузок и прогибы. Его итогом может стать необходимость ввода дополнительного промежуточного элемента с опорой для снижения недопустимых нагрузок на соседние подшипники или устранения опасных вибраций;

-

ремонтопригодность. Длина каждого промежуточного вала проектируется с учетом габаритных ограничений – люков, проходов и зон машинного отделения. Это гарантирует возможность его демонтажа для ремонта или замены без масштабной разборки соседнего оборудования.

Причины выхода из строя

-

абразивный износ: твердые частицы действуют на поверхность как наждак. Такие повреждения возникают, например, при попадании грязи, пыли в смазочную систему;

-

вибрации: возникают из-за дисбаланса винта, расцентровки. Вызывают микроповреждения металла;

-

усталостные трещины: появляются в зонах концентрации напряжений (у фланцев, галтелей);

-

коррозия приводит к ослаблению конструкции, потери прочности;

-

перекосы при монтаже: даже небольшие ошибки могут увеличить нагрузку на несколько процентов.

Как распознать износ промежуточного вала

Промедление в диагностике износа – дорога к аварийному простою судна и финансовым убыткам.

Как проявляются первые признаки изнашивания элемента:

-

вибрация: устойчивая или нарастающая вибрация корпуса, особенно в районе машинного отделения и кормы. Пример: вибрация в 7-10 мм/с на частоте вращения вала – сигнал к проверке;

-

нагрев подшипников: повышение температуры опорных подшипников сверх нормы (обычно +15-20°C к температуре МО) указывает на повышенное трение из-за износа шейки промежуточного вала или расцентровки;

-

аномальные шумы: посторонние звуки из линии вала – гул, скрежет, ритмичные стуки – признак контакта металла по металлу или ударных нагрузок.

-

утечки смазки: усиление протечек масла из уплотнений опорных подшипников может свидетельствовать об увеличении зазора из-за износа шейк;

-

повышенный расход смазки.

Методы профессиональной диагностики

Диагностика проводится в доке или на ремонтном предприятии, например, на заводе «Гефест». Позволяет точно оценить ситуацию. Методы диагностики:

-

Визуальный осмотр и обмер:

-

осмотр поверхности промежуточного вала (особенно шеек, галтелей, зон у фланцев) на предмет задиров, рисок, коррозии, видимых трещин;

-

измерение геометрии шеек микрометром. Определение ключевых параметров износа:

-

эллиптичность (овальность): Допустимый предел: 0.15–0.35 мм (для Ø 75–550 мм). Критично: >0.35 мм – требуется ремонт. После ремонта: ≤0.03–0.06 мм;

-

конусность: Допустимый предел: 0.20–0.55 мм. После ремонта: ≤0.03–0.06 мм;

-

-

проверка биения: с помощью индикаторной стойки измеряется радиальное биение рабочих шеек при провороте вала;

-

измерение прогиба (стрелы прогиба): определение общей прямолинейности вала. Прогиб больше 1-2 мм (в зависимости от диаметра) требует правки.

-

-

Поиск скрытых дефектов:

-

Магнитопорошковая дефектоскопия (МПД): выявляет поверхностные и неглубокие подповерхностные трещины (задиры, усталостные трещины у галтелей). Намагниченный вал покрывают магнитной суспензией – трещины «проявляются».

-

Ультразвуковая дефектоскопия (УЗК): «просвечивает» толщу металла. Обнаруживает глубокие трещины, расслоения, раковины, невидимые при МПД. Особо важно проводить контроля зон фланцевых соединений и галтелей после ремонта.

-

Капиллярная (люминесцентная) дефектоскопия: дополнительный метод для выявления мельчайших поверхностных трещин. На поверхность наносится пенетрант с красителем, который затекает в дефекты.

-

Стоимость комплексной диагностики в десятки раз ниже стоимости аварийного ремонта или простоя судна из-за поломки. Обнаружение микротрещины УЗК сегодня предотвращает разрушение металлоконструкций завтра.

Ремонт промежуточного вала судна: от шлифовки до наплавки

Когда диагностика выявляет износ или повреждения, медлить не стоит. От качества ремонта зависит надежность работы. Способы исправления дефектов выбирается согласно их виду и сложности. Основные методы:

- Шлифовка/проточка используется обычно для быстрого восстановления при умеренном износе. Если замеры показали, что эллиптичность (<0.35 мм) или конусность (<0.55 мм) близки к допустимому пределу, но не превышают его критично, а трещин нет.

Суть метода: снятие минимального слоя металла (0.1-0.3 мм) с поверхности на тяжелом токарном или шлифовальном станке. Цель – восстановить идеальную цилиндрическую форму.

- Правка вала. Проводится при прогибе. Выбор метода зависит от его характеристик:

-

наклеп — когда изгиб не больше 2-4 мм на 1 метр длины;

-

статический изгиб — выполняется с помощью гидравлических прессов до уменьшения прогиба до нужных параметров;

-

релаксация напряжений — для исправления существенной величины прогиба.

-

- Наплавка применяется для сильно изношенных или поврежденных промежуточных валов. Технология имеет последовательность:

1. Подготовка:

-

химический анализ стали: определение содержания углерода (допуск для наплавки: ≤0.45%). Высокоуглеродистые стали требуют спецрежимов;

-

глубокая дефектоскопия (МПД+УЗК): выявление ВСЕХ скрытых дефектов. Вырубка трещин и раковин до чистого металла с последующей заваркой.

-

проточка шеек: снятие слоя износа, создание «ложа» под наплавку.

2. Локальный подогрев (120–150°C). Проводится для снижения термических напряжений и риска холодных трещин в наплавленном слое и основном металле.

Осуществляется индукционным методом или нагревателями сопротивления строго в зоне наплавки. Температура контролируется термопарами/пирометрами.

3. Наплавка – автоматизированное нанесение валиков металла с перекрытием слоев.

4. Упрочнение. Прокатка роликом под давлением на токарном станке сразу после черновой проточки наплавленного слоя.

5. Чистовая обработка: точное точение и шлифовка до номинального диаметра шейки с жесткими допусками.

6. Контроль качества:

-

Замеры геометрии (микрометр, индикатор).

-

Обязательная МПД и УЗК шеек и галтелей – поиск пор, трещин, непроваров.

Преимущество наплавки – полное восстановление исходного диаметра и свойств металла, продление срока службы на 5-10 лет.

Решение о способе ремонта принимают инженеры на основе данных диагностики.

Почему качественный ремонт промежуточных валов – стратегическое решение

Ремонт промежуточного вала судна – это восстановление звена, от которого зависит безопасность, надежность и экономическая эффективность судна на годы вперед.

Риски «экономного» подхода:

-

повторные поломки: некачественная наплавка (без подогрева или прокатки), неправильная геометрия галтелей, ошибки в центровке гарантированно приводят к ускоренному износу, вибрациям и внезапному разрушению вала. Цена – аварийный простой и экстренный дорогостоящий ремонт.

-

каскадные повреждения: лопнувший вал может разрушить опорные и упорные подшипники, повредить дейдвудное устройство или даже корпусные конструкции. Ущерб исчисляется огромными суммами.

-

потеря репутации: срыв сроков, штрафы, недовольные клиенты/партнеры.

Преимущества завода «Гефест»

Наше предприятие специализируется на ремонте и изготовлении судовых валов, включая сложные длиной до 12 метров. Мы обеспечиваем полный цикл: диагностику, восстановление. Работа ведется на нашем производстве в Санкт-Петербурге в Колпино.

Доверьте оборудование профессионалам. Мы поможем обеспечить уверенный ход судна и стабильность бизнеса. Готовы обсудить проект и предложить оптимальное техническое и экономическое решение.