Упорный вал судна: назначение, неисправности и методы ремонта

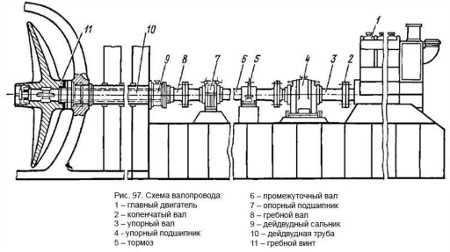

Валопровод — элемент силовой установки судна. Он отвечает за передачу крутящего момента от двигателя к гребному винту. В этом комплексе устройств важную роль играет упорный вал судна, устанавливающийся в упорном подшипнике.

Он выполняет несколько функций: передает осевое усилие от гребного винта на корпус судна, защищает главный двигатель от продольных нагрузок и обеспечивает стабильную работу всей валопроводной системы.

Принцип работы заключается в последовательной передаче усилия: гребной винт создает упор, который через систему валов достигает упорного вала. Особую роль в этой цепи играет упорный подшипник: он принимает на себя осевую нагрузку, предотвращает продольное перемещение валопровода и обеспечивает надежную фиксацию упорного вала, завершая процесс преобразования энергии вращения в поступательное движение судна.

Машиностроительный завод «Гефест» специализируется на ремонте и изготовлении упорных валов для судовых валопроводов. Выполняем цикл работ — от восстановления изношенных металлических деталей до производства новых элементов по чертежам и техническим требованиям заказчика.

Конструкция, материалы и соседство с подшипником

Надежность упорного вала судна определяются правильным выбором материалов и точностью взаимодействия со смежными элементами, в первую очередь — с упорным подшипником.

Валы изготавливаются из высокопрочных углеродистых и легированных сталей. Выбор связан с необходимостью выдерживать огромные постоянные и переменные нагрузки: крутящий момент от двигателя и осевое давление от винта может достигать десятков тонн.

Конструктивно упорный вал — это стержень, который с помощью фланцев соединяется с коленчатым и промежуточным валами.

Важный момент работы — взаимодействие с упорным подшипником. Данный узел можно сравнить с прочным фундаментом, позволяющий цилиндрическому элементу свободно вращаться и воспринимать осевое усилие, передавая его на корпус.

Посадочные места упорного вала и поверхности подшипника должны иметь идеальную чистоту и геометрию. Любой зазор или неровность приводят к локальным перегрузкам, вибрации и ускоренному износу обеих деталей.

Для защиты этого высокоточного узла от воздействия забортной воды, абразивных частиц и потери смазки используются системы уплотнений. Здесь важны сальниковые устройства, в которых основной рабочий элемент — уплотнительное кольцо (или набор колец) из износостойких материалов. Их повреждение может привести к попаданию воды в масляную систему подшипника и его последующему аварийному выходу из строя. Таким образом, исправность уплотнительного кольца напрямую влияет на ресурс всего узла.

Типичные неисправности: когда требуется ремонт

Эксплуатация в жестких условиях — под постоянными нагрузками, в агрессивной морской среде — приводит к износу узла. Своевременное выявление проблем предотвращает поломки и простой судна.

Неисправности и их признаки:

- Износ посадочных мест под подшипник. Это наиболее частая причина для ремонта упорного вала судна. Шейки вала, контактирующие с подшипником, со временем теряют идеальную геометрию и чистоту поверхности.

Причины: нарушение системы смазки (использование неподходящего масла, его загрязнение), попадание абразивных частиц.

Последствия: вибрация, перегрев узла, разрушение самого подшипника.

- Нарушение центровки валопровода. Если ось отклоняется от идеальной прямой, возникает неравномерное распределение нагрузки.

Причины: деформация корпуса судна на волнении, осадка фундаментов двигателя, ошибки при монтаже.

Последствия: знакопеременные изгибающие нагрузки, ведущие к усталостным трещинам и ускоренному износу вала и опор.

- Повреждение уплотнений и износ колец. Уплотнительное кольцо сальника — первый защитный барьер. Его износ или потеря эластичности приводят к течам.

Причины: естественное старение резины, механические повреждения от частиц в воде, неправильная затяжка сальникового устройства.

Последствия: потеря смазки, попадание забортной воды в дейдвудное устройство или подшипник, коррозия металла.

-

Задиры и усталостные микротрещины. Эти дефекты часто не видны невооруженным глазом и требуют методов неразрушающего контроля.

Причины: местные перегрузки, ударные воздействия (например, при столкновении винта с плавающим предметом), циклические нагрузки.

Последствия: развитие трещин может привести к внезапному разрушению металлического элемента.

Каждая из этих неисправностей не является приговором. Грамотный и своевременный ремонт упорного вала судна позволяет восстановить его работоспособность и ресурс.

Технологии ремонта и восстановления

Когда диагностика выявляет критические дефекты, наступает этап восстановительных работ. Современный ремонт упорного вала судна — это комплекс высокоточных операций, направленных на возвращение изделию первоначальных геометрических и прочностных характеристик.

Этапы восстановления:

-

Диагностика и подготовка. Помимо визуального осмотра, проводится измерение биения, микрометрирование шеек для выявления эллипсности и конусности, а также дефектоскопия (магнитопорошковая или ультразвуковая) для обнаружения микротрещин.

-

Восстановление геометрии. Если износ шеек не превышает допустимых значений, применяется ремонт методом механической обработки — шлифовки. Специалисты на токарно-шлифовальных станках с ЧПУ вывешивают шейки вала до ремонтного размера, обеспечивая цилиндричность и чистоту поверхности.

-

Восстановление посадочных мест. При значительном износе или наличии глубоких задиров применяется технология наплавки. На изношенные поверхности (например, под уплотнительное кольцо или на саму шейку) методом автоматической сварки наносится слой износостойкого металла. После этого заготовка проходит механическую обработку — проточку и шлифовку — до номинального или требуемого ремонтного размера. Это сложный процесс, требующий контроля для предотвращения деформаций вала и обеспечения адгезии наплавленного слоя.

-

Балансировка. После любого ремонта, связанного с изменением массы или геометрии, упорный вал судна должен быть отбалансирован. Дисбаланс даже в несколько грамм-сантиметров на высоких оборотах создает значительные вибрации, разрушающие подшипники и смежное оборудование. Балансировка проводится на динамических стендах, где определяют места и массу корректирующих грузов.

Каждая операция сопровождается промежуточным контролем качества. Такой системный подход гарантирует, что после ремонта элемент будет соответствовать всем техническим требованиям и сможет безаварийно отработать следующий межремонтный срок.

Изготовление новых валов: наш подход

Бывают ситуации, когда ремонтные работы экономически нецелесообразны или технически невозможны. Это случаи с критическим износом, превышающим допустимые нормы, или при обнаружении глубоких усталостных трещин, угрожающих целостности конструкции. В таких ситуациях принимают решение о производстве новой детали.

Машиностроительный завод «Гефест» изготавливает высоконагруженные валы длиной до 12 метров, соответствующие строгим стандартам судостроения.

Критерии принятия решения о замене:

-

снижение диаметра шеек вала на 5% и более от номинального размера;

-

глубокие усталостные трещины в зонах концентрации напряжений (у галтелей, в шпоночных канавках);

-

значительная остаточная деформация (изгиб) вала.

Производственный цикл включает несколько этапов:

-

Выбор и подготовка материала. Используем проверенные марки углеродистых и легированных сталей, поставляемые в виде поковок или проката. Каждая заготовка проходит входной контроль химического состава и ультразвуковую дефектоскопию для выявления внутренних дефектов.

-

Механическая обработка. На токарных и фрезерных станках с ЧПУ выполняем черновую и чистовую обработку заготовки, придавая ей точные геометрические формы. Особое внимание уделяется созданию плавных переходов для предотвращения концентрации напряжений.

-

Термообработка. Для придания металлу требуемых механических свойств (прочности, упругости, износостойкости) вал проходит нормализацию или закалку с отпуском. Это необходимо для долго срока службы металлоизделия.

-

Финишная обработка и шлифовка. Ответственные поверхности доводятся до необходимого квалитета точности и чистоты на круглошлифовальных станках. Это гарантирует идеальное прилегание всех сопрягаемых деталей.

-

Динамическая балансировка и контроль. Каждый новый вал проходит динамическую балансировку в сборе с фланцевыми муфтами. Контроль включает в проверку размеров по чертежу, дефектоскопию и оформление паспорта изделия.

Такой системный подход к изготовлению гарантирует, что изделие обладает запасом прочности и надежности для многолетней безаварийной работы в составе судового валопровода.

Надежность судового валопровода — следствие комплексного подхода, глубокого понимания инженерных принципов и соблюдения технологий. Упорный вал судна, являясь важным элементом этой системы, требует профессионального внимания на всех этапах — от регулярной диагностики до квалифицированного ремонта или изготовления новой точной копии.

![]() Понимаем, что время простоя судна — это прямые финансовые потери. Поэтому делаем акцент на качестве и оперативности выполнения заказов.

Понимаем, что время простоя судна — это прямые финансовые потери. Поэтому делаем акцент на качестве и оперативности выполнения заказов.

![]() Свяжитесь с нами для консультации — вместе мы найдем самое эффективное решение.

Свяжитесь с нами для консультации — вместе мы найдем самое эффективное решение.